图:亚洲铝厂氧化D线主任杨纬代表公司接受奖牌

【本文供稿:亚洲铝厂标准化室/卢眉、行政与人资部】

4月6日,中国有色金属工业协会第四届第一次会员代表大会在京顺利召开,会上宣读了AAG亚铝氧化分厂立式生产车间荣获“2020年度全国有色金属行业先进集体”的决定,该荣誉彰显了AAG亚铝实力。5月12日,广东省有色金属行业协会对荣膺单位正式授牌。自2011年投产以来,除了大大提升亚铝氧化生产线的生产能力外,还在绿色生产、工艺创新、现场管理等方面成为同行企业竞相学习的典范并走在行业前列。

图:“2020年度全国有色金属行业先进集体”荣誉牌匾

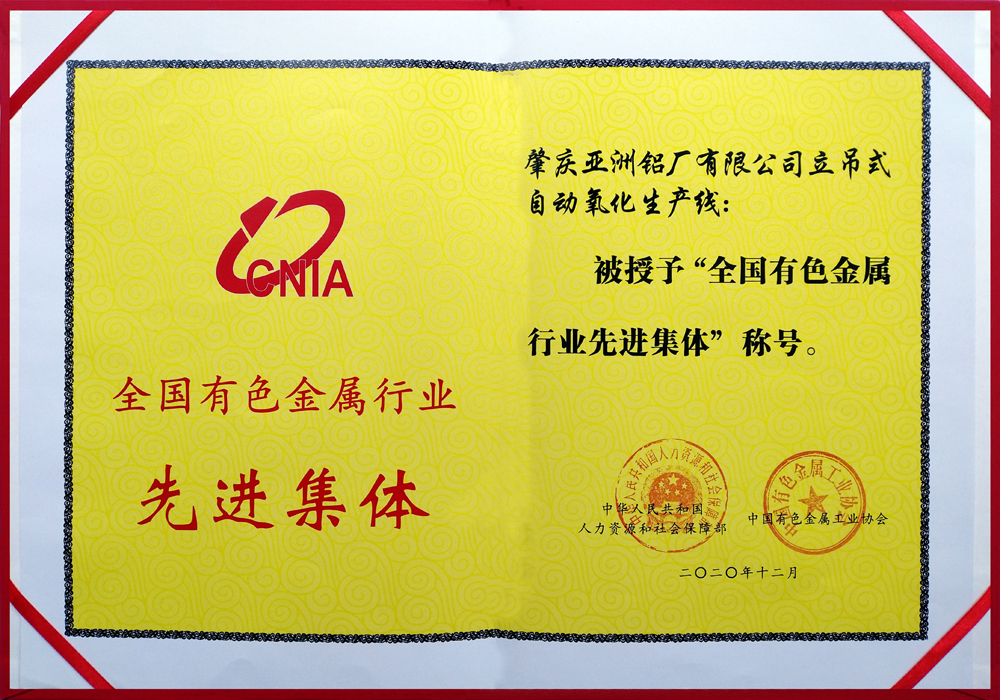

图:“2020年度全国有色金属行业先进集体”荣誉证书

据了解,“全国有色金属行业先进集体”是由中国人力资源社会保障部、中国有色金属工业协会、中国黄金协会为了鼓励、表彰近年来,在全国有色金属行业完善供给侧结构、优化资源配置、推动万众创新、践行“一带一路”国家战略等方面作出了重要贡献的集体进行联合评选的全国性荣誉称号。

记“全国有色金属行业先进集体”AAG亚铝

———氧化分厂立吊式自动氧化生产线

创新工艺,绿色生产

亚洲铝厂积极响应国家节能减排的号召,公司氧化分厂立吊式氧化生产线加强了生产设备与工艺改造,充分提高资源综合利用效率的同时,提升节能减排与清洁生产同步进行,取得了良好的经济、环境与社会效益。

1.晶析法碱回收装置,使槽液成份稳定,资源可再生利用,减少废渣产生,提高经济效益,达到防治污染的目的。

2.注化法单镍盐着色工艺以直流电为主,通过特殊的正、负电压波形和时间可生产出香槟色、古铜色,且可生产纯黑色料,打破了单镍盐住化法做不了深色料的传统理念。该着色工艺槽液管理稳定,着色色调稳定、再现性好、均匀性好、型材耐候性好。

该工艺生产中不使用添加剂,采用RO反渗透原理和方法进行回收硫酸镍,每年可减少60吨硫酸镍的排放,有效达到节能减排的作用。

管理提升,高效量产

近两年,我司氧化分厂立式生产车间实际年产量已经高出原设计产能50%以上,在全行业是首屈一指的高产车间。高产的背后是不断的改善、再改善。

1、生产管理上的提升:工夹具改善,大幅提高产能效率;其次是氧化槽液循环改善,有效降低电单耗,大大节约生产成本;

2、生产工艺上的改进:对清洗水循环使用改善,减轻了废水处理量,在生产效率、能耗、环保等方面产生了明显的效果;

3、管理系统性与工艺改进相结合的现场管理:公司从2010年始推行6S管理、精益生产管理、全面质量管理。现场管理的不断提升,不仅给员工营造了一个干净、整洁、有序的工作环境,而且极大的减少了人、财、物的浪费,大大促进了车间产量、效益的提高。车间的各项管理也由粗放型向集约化、流程化转变,成效显著。

秉承“创新、绿色、可持续”的发展理念,亚洲铝厂氧化分厂立式生产车间在不断完善自身的同时,力争以更先进的工艺、更科学的管理、更高质的产品服务行业、回馈客户。